在化工新材料、化工、醫(yī)藥、食品、新能源等流程制造業(yè)領域,研發(fā)是企業(yè)創(chuàng)新的命脈,更是構筑核心競爭力的關鍵引擎。然而,長期以來,許多企業(yè)卻深陷“高投入、低產出、慢迭代”的研發(fā)困局:實驗數(shù)據(jù)散落各處,難以追溯;研發(fā)流程依賴經驗,缺乏量化支撐;資源調配憑感覺,效率低下;老專家退休后知識斷層嚴重;安全風險往往事后才發(fā)現(xiàn)……這些問題不僅拖慢了新產品上市速度,更讓企業(yè)在激烈的市場競爭中逐漸失去先機。

作為一家國有參股的高新技術企業(yè),國工智能始終聚焦流程制造業(yè)的智能化升級。我們深知,真正的研發(fā)變革,不是簡單地將紙質流程電子化,而是要構建一個數(shù)據(jù)驅動、智能決策、知識沉淀、持續(xù)進化的全新研發(fā)體系。為此,我們推出“RDM+AI”雙擎賦能解決方案,重塑化工研發(fā)全鏈路效能,助力企業(yè)從“經驗驅動”邁向“智能驅動”。

實驗數(shù)據(jù)分散在Excel、紙質記錄本、儀器設備、個人電腦中,形成一個個“信息孤島”。當需要復現(xiàn)實驗或分析歷史數(shù)據(jù)時,往往要耗費大量時間“翻箱倒柜”,甚至因數(shù)據(jù)缺失而無法追溯。更嚴重的是,數(shù)據(jù)標準不統(tǒng)一,格式各異,難以進行跨項目、跨團隊的整合分析。

研發(fā)團隊常常面臨“人等設備”或“設備閑置”的尷尬局面。實驗計劃缺乏科學排程,資源調配依賴人工協(xié)調,導致設備利用率低、人力成本高。同時,重復實驗頻發(fā),不僅浪費物料,還延長了研發(fā)周期。

化工研發(fā)高度依賴資深工程師的經驗積累。然而,這些“隱性知識”往往只存在于個人頭腦中,未被系統(tǒng)化沉淀。一旦核心人員離職或退休,項目進度可能直接停滯。企業(yè)難以形成可復用的知識資產,研發(fā)能力始終停留在“人治”層面。

傳統(tǒng)研發(fā)多依賴“試錯法”,實驗設計缺乏數(shù)據(jù)支持,導致大量無效探索。面對復雜的多變量體系,人工難以精準預測最優(yōu)參數(shù)組合,研發(fā)方向模糊,創(chuàng)新效率低下。

化工實驗涉及高溫高壓、易燃易爆等高風險場景。傳統(tǒng)管理多依賴事后檢查和人工監(jiān)控,缺乏對實驗過程的實時風險評估與智能預警,安全隱患難以在早期被發(fā)現(xiàn)和干預。

針對上述痛點,國工智能創(chuàng)新推出“RDM + AI智能引擎”雙輪驅動模式,構建覆蓋研發(fā)規(guī)劃、實驗設計、執(zhí)行管理、數(shù)據(jù)分析、知識沉淀、決策優(yōu)化的全生命周期智能研發(fā)平臺。

國工RDM系統(tǒng)采用統(tǒng)一的數(shù)據(jù)標準和結構化模板,支持從實驗設計、樣品管理、儀器數(shù)據(jù)采集到結果分析的全流程數(shù)字化記錄。系統(tǒng)可無縫對接LIMS、ELN、SCADA、DCS等各類系統(tǒng),自動采集實驗數(shù)據(jù),消除手動錄入誤差。

更重要的是,RDM構建了統(tǒng)一的數(shù)據(jù)湖,將分散在各處的實驗數(shù)據(jù)、工藝參數(shù)、物料信息、設備狀態(tài)等匯聚整合,形成完整的研發(fā)數(shù)據(jù)圖譜。無論是追溯某個配方的歷史迭代,還是分析某類反應的性能規(guī)律,都能一鍵調取,真正實現(xiàn)“數(shù)據(jù)找人”而非“人找數(shù)據(jù)”。

國工智能的核心優(yōu)勢在于將AI深度融入研發(fā)流程。我們基于海量歷史實驗數(shù)據(jù),訓練了多個專用AI模型,包括:

智能實驗設計(AI-DoE):基于貝葉斯優(yōu)化、強化學習等算法,AI可自動推薦最優(yōu)實驗參數(shù)組合,減少無效實驗,提升探索效率。相比傳統(tǒng)正交實驗法,AI-DoE可將實驗次數(shù)減少40%以上。

性能預測模型:通過機器學習建立“配方-工藝-性能”之間的非線性關系模型,AI可提前預測新材料的關鍵性能指標(如粘度、熱穩(wěn)定性、收率等),指導研發(fā)方向,避免盲目試錯。

異常檢測與根因分析:AI實時監(jiān)控實驗過程數(shù)據(jù),自動識別異常波動,并結合上下文信息進行根因分析,幫助研發(fā)人員快速定位問題,縮短故障排查時間。

RDM系統(tǒng)內置智能排程引擎,可根據(jù)實驗優(yōu)先級、設備可用性、人員技能、物料庫存等多維度因素,自動生成最優(yōu)實驗計劃。系統(tǒng)支持甘特圖可視化排程,實時提醒任務進度,避免資源沖突。

同時,系統(tǒng)可動態(tài)監(jiān)控資源使用情況,生成資源利用率報告,幫助企業(yè)識別瓶頸環(huán)節(jié),優(yōu)化資源配置,提升整體研發(fā)效率。

國工RDM不僅是數(shù)據(jù)記錄工具,更是企業(yè)的“知識資產庫”。系統(tǒng)支持:

實驗模板標準化:固化成功實驗方案,形成可復用的SOP模板,降低新人上手門檻。

知識圖譜構建:通過NLP技術自動提取實驗報告中的關鍵信息(如反應條件、催化劑類型、性能指標),構建“材料-反應-性能”知識圖譜,實現(xiàn)知識的智能檢索與關聯(lián)推薦。

專家經驗數(shù)字化:支持專家標注關鍵決策點,將“隱性知識”轉化為“顯性規(guī)則”,并通過AI模型進行學習與泛化,實現(xiàn)經驗的規(guī)模化復制。

安全是化工研發(fā)的底線。國工RDM集成AI安全監(jiān)控模塊,可實時分析實驗過程中的溫度、壓力、流量等關鍵參數(shù),結合歷史事故數(shù)據(jù),構建風險預測模型。一旦檢測到潛在風險(如超溫、超壓、異常放熱),系統(tǒng)將自動觸發(fā)預警,并推送應急處置建議,實現(xiàn)從“被動響應”到“主動預防”的轉變。

國工智能RDM+AI解決方案已在多家化工新材料龍頭企業(yè)成功落地,帶來顯著價值:

通過AI優(yōu)化實驗設計與流程管理,新產品開發(fā)速度顯著提升。

減少無效實驗與資源浪費,物料與人力成本大幅下降。

標準化模板與知識圖譜助力新人快速成長,降低人才依賴。

數(shù)據(jù)驅動決策,顯著提升研發(fā)方向的準確性與成功率。

AI實時監(jiān)控與預警,有效防范高風險實驗中的潛在隱患。

一位客戶企業(yè)的研發(fā)總監(jiān)感慨:“以前我們做研發(fā)像‘摸著石頭過河’,現(xiàn)在有了國工的RDM+AI系統(tǒng),更像是‘開著導航開車’——方向清晰、路徑最優(yōu)、風險可控。”

國工智能的目標不止于提升效率,更在于構建一個持續(xù)進化的智能研發(fā)生態(tài)。未來,我們將進一步融合大模型技術,打造“AI研發(fā)助手”,實現(xiàn):

自然語言交互:研發(fā)人員可通過語音或文字直接與系統(tǒng)對話,查詢數(shù)據(jù)、設計實驗、生成報告。

自主學習與優(yōu)化:系統(tǒng)將基于每次實驗結果自動更新模型,不斷優(yōu)化預測精度與決策能力。

跨領域知識遷移:打通醫(yī)藥、食品、新能源等不同行業(yè)的知識壁壘,實現(xiàn)創(chuàng)新靈感的跨界激發(fā)。

研發(fā)智能化,不是選擇題,而是必答題

在“雙碳”目標與高質量發(fā)展的背景下,流程制造業(yè)正面臨前所未有的轉型壓力。誰能率先實現(xiàn)研發(fā)智能化,誰就能在新材料、新工藝的賽道上搶占先機。

國工智能,作為化工新材料行業(yè)人工智能決策控制的領跑者,將持續(xù)深耕RDM+AI技術,以“數(shù)據(jù)+智能”雙引擎,助力企業(yè)打破研發(fā)瓶頸,釋放創(chuàng)新潛能,邁向智能制造的新紀元。

讓每一次實驗都產生價值,讓每一份經驗都可被傳承,讓每一項創(chuàng)新都精準高效——這,就是國工智能的答案。

2025-07-14

培訓賦能AI化工升級,客戶價值驅動產業(yè)創(chuàng)新

2025-07-14

培訓賦能AI化工升級,客戶價值驅動產業(yè)創(chuàng)新

夏日的煙臺,海風送爽。在第十屆煙臺國工智能科技有限公司AI研究院“AI課題文獻綜述分享茶歇會”上,一場聚焦“人工智能與化工領域深度融合”的智慧盛宴成功舉辦。

6月9日,第八屆煙臺國工智能科技有限公司AI研究院“AI課題文獻綜述分享茶歇會”成功舉辦。本次會議聚焦“基于遺傳算法的高分子配方設計方法”,通過前沿技術分享與案例解析,展現(xiàn)了國工智能在AI+材

2024-11-13

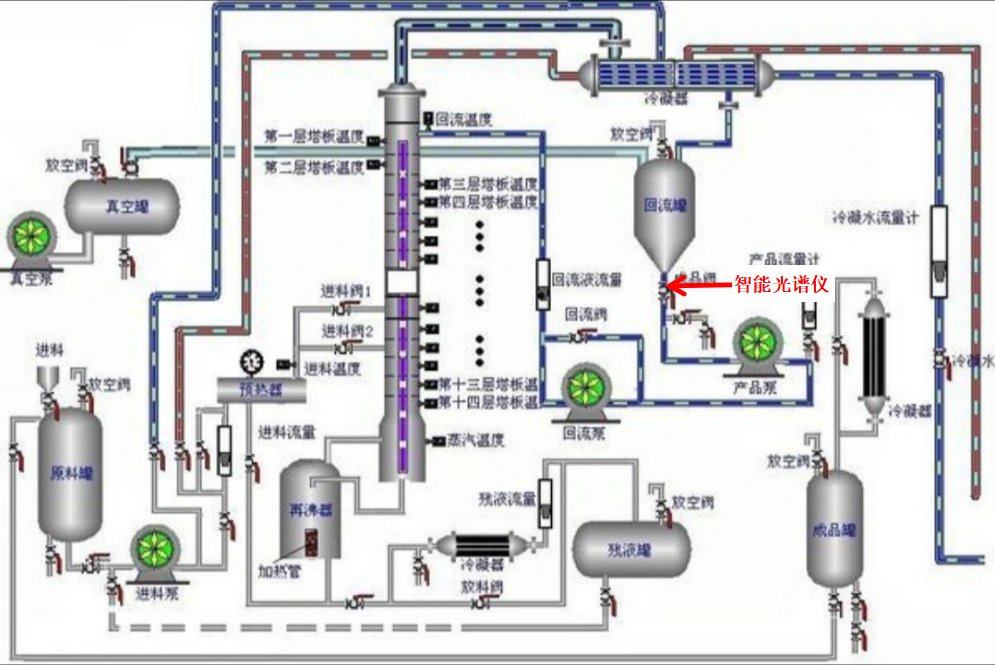

智能光譜儀在四氫呋喃精餾回收工藝在線檢測的應用

2024-11-13

智能光譜儀在四氫呋喃精餾回收工藝在線檢測的應用

精餾回收工藝是醫(yī)藥化工行業(yè)中的最為重要的典型單元操作之一,在原料藥、精細化工、輕工業(yè)等各個領域都有極其廣泛的應用。由于精餾過程的復雜性,精餾工藝過程的終點現(xiàn)階段仍需要生產工人每隔一定時間取樣送實驗室檢測,通過氣相色譜測定含量,卡爾費休滴定法

2023-09-28

月圓人圓,國工與您賀中秋迎國慶!

2023-09-28

月圓人圓,國工與您賀中秋迎國慶!

中秋節(jié)是中國傳統(tǒng)節(jié)日之一,也是一年中最重要、最盛大的節(jié)日之一。在這一天,以明亮的月亮和家人團聚為特點,承載著人們無盡的思念和美好的祝福。 國慶、中秋兩節(jié)遇, 合家團圓精神俱。 團團圓圓過中秋, 歡歡喜喜